Automatyczna linia produkcyjna puszek okrągłych o pojemności 0,1-5 l

Automatyczna linia produkcyjna puszek okrągłych o pojemności 0,1-5 l

Automatyczne rozwiązanie do produkcji puszek

Changtai to fabryka maszyn do produkcji puszek w mieście Chengdu w Chinach. Budujemy i instalujemy kompletne linie produkcyjne do produkcji puszek trzyczęściowych, w tym automatyczną krajarkę, zgrzewarkę, powlekarkę, utwardzacz i system kombinowany. Maszyny te są wykorzystywane w przemyśle opakowań żywności, opakowań chemicznych, opakowań medycznych itp.

*Firma Chengdu Changtai Intelligent Equipment Co., Ltd. oferuje kompletny zestaw automatycznych maszyn do produkcji puszek. Jako producenci maszyn do produkcji puszek, jesteśmy oddani maszynom do produkcji puszek, które mają na celu wzmocnienie chińskiego przemysłu spożywczego w puszkach.

Film z automatycznej produkcji puszek okrągłych

Linia produkcyjna do produkcji puszek tonadaje się do automatycznej produkcji puszek okrągłych o pojemności 0,1-5 l,który składa się ztrzy metalowe płyty: korpus puszki, pokrywa puszki i dno puszki. Korpus puszki jest okrągły.

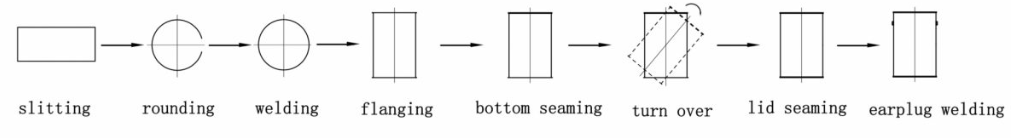

Przebieg techniczny: cięcie blachy na półfabrykat – zaokrąglanie – spawanie – powlekanie zewnętrzne – kołnierzowanie – podawanie dolnej pokrywy – zszywanie – obracanie, podawanie górnej pokrywy – zszywanie – + spawanie zaczepów – testowanie szczelności – pakowanie

Proces pracy automatycznej linii produkcyjnej puszek okrągłych

W procesie pracyautomatyczna linia produkcyjna puszek okrągłych.

Przycięte materiały są najpierw umieszczane na stole podającym automatycznej zgrzewarki oporowej, zasysane przez przyssawkę próżniową, a następnie blaszane wykroje są podawane jeden po drugim na rolkę podającą.

Za pomocą rolki podającej pojedynczy wykrój blaszany jest przesyłany do rolki do formowania wykrojów, gdzie następuje jego zaokrąglenie. Korpus jest przesyłany do zgrzewarki oporowej, która po precyzyjnym ustawieniu poddaje go spawaniu.

Po zakończeniu spawania puszka jest automatycznie wysyłana doobrotowy magnetycznyprzenośnik powlekarki dopowłoka zewnętrzna, powłoka wewnętrzna orwewnętrzne malowanie proszkowe, które można wykonać zgodnie z różnymi potrzebami klientów. Stosowane głównie w celu zapobiegania narażeniu bocznej linii spoiny na działanie rdzy. Puszka jest podawana domaszyna kombinowanaPuszka jest transportowana pionowo przez pionowy przenośnik i za pomocą uchwytu do stanowiska kołnierzowego. Kołnierzowanie odbywa się poprzez zderzenie górnej i dolnej formy kołnierzowej.

Następnie puszka z kołnierzem trafia doautomatyczny podajnik dolnej okładki, a wchodząca puszka jest wykrywana przez czujnik detekcji. Dolny podajnik pokrywy automatycznie przesunie dolną pokrywę na górę puszki, a puszkę i jej spód do pozycji poniżej bloku uszczelniającego. Płyta podnosząca przesunie puszkę i jej spód domaszyna uszczelniającagłowica do uszczelnienia. Z jednym końcem zszytym. Jest wysyłana domaszyna do toczenia nadwozi do odwrócenia korpusu puszki, a następnie do przeprowadzenia automatycznego wykrywania i zgrzewania zakrętki.

Następnie jest wysyłany doautomatyczna zgrzewarka dwupunktowa ucho-ucho, która wykonuje precyzyjne zadanie spawania małej okrągłej puszki poprzez automatyczne indeksowanie spoin bocznych, transport przenośnika CAM, mechaniczne rozbijanie farby i wyposażona jest wautomatyczna płyta wibracyjna typu ucho-ucho.

Na koniec gotowy produkt trafia doautomatyczna stacja wykrywania wyciekówprzez przenośnik.

Po dokładnym wykryciu źródła powietrza, produkty niekwalifikowane są wykrywane i kierowane do wyznaczonego obszaru. Produkty kwalifikowane docierają dostół warsztatowy do pakowaniado ostatecznego pakowania.

Skład wyposażenia automatycznej linii produkcyjnej puszek okrągłych

Krajarka dwustronna

| Pierwsze cięcie (minimalna szerokość) | 150 mm | Drugie cięcie (minimalna szerokość) | 60 mm |

| Prędkość (szt./min) | 32 | Grubość blachy | 0,12-0,5 mm |

| Moc | 22 kW | Woltaż | 220 V/380 V/440 V |

| Waga | 21000 kg | Wymiary (dł.*szer.*wys.) | 2520X1840X3980mm |

W typowej linii produkcyjnej korpusów puszek,krajalnicaTo pierwszy etap procesu produkcyjnego. Cięcie zadrukowanych i lakierowanych arkuszy blachy na wykroje o wymaganym rozmiarze. Dodanie zespołu transferu stosu wykrojów dodatkowo zwiększa wydajność maszyny do cięcia wzdłużnego. Nasze maszyny do cięcia wzdłużnego są…na zamówienieSą niezwykle wytrzymałe, umożliwiają prostą i szybką regulację do różnych formatów wykrojów i gwarantują wyjątkowo wysoką precyzję. Jeśli chodzi o wszechstronność, precyzję, niezawodność i szybkość produkcji, nasze krajarki są taknadaje się do produkcji korpusów puszek blaszanych.

Tenkrajarka dwustronna lub krajarka do blachy białejjest jednym z najważniejszych elementów wyposażeniaLinia produkcyjna puszek 3-częściowychTo pierwsza stacja linii produkcyjnej puszek. Służy do cięcia blachy białej lub blachy ze stali nierdzewnej na korpusy puszek o wymaganym rozmiarze lub na paski na denka puszek. Wysokiej jakości krajarka dwustronna to pierwszy krok w kierunku optymalnego rozwiązania dla fabryk opakowań metalowych. Wszechstronność, precyzja i wytrzymałość to podstawowe wymagania dla krajarki dwustronnej.

Krajarka składa się z podajnika, nożyc, skrzynki sterowniczej, pompy próżniowej, podajnika i ostrzałki. Wielofunkcyjna krajarka jest wszechstronna, ponieważ może automatycznie podawać materiał, automatycznie ciąć w pionie i poziomie, z detekcją dupleksową i pomiarem elektromagnetycznym.

| Zakres częstotliwości | 120-320 Hz | Prędkość spawania | 6-36 m/min |

| Możliwość produkcji | 30-200 puszek/min | Średnica puszki odpowiednia | Φ52-Φ99mm i Φ65-Φ180mm |

| Dopuszczalna wysokość puszki | 55-320 mm | Materiał odpowiedni | Blacha biała, stalowa, chromowana |

| Grubość materiału, która ma zastosowanie | 0,16~0,35 mm | Średnica drutu miedzianego, która ma zastosowanie | Φ1,38 mm, Φ1,5 mm |

| Woda chłodząca | Temperatura:Ciśnienie ≤20℃:Przepływ 0,4-0,5 MPa:10 l/min | ||

| Całkowita moc | 40 kVA | Wymiar | 1750*1500*1800 mm |

| Waga | 1800 kg | Proszek | 380 V ± 5% 50 Hz |

Tenautomatyczna spawarka korpusów puszekjest sercem każdej linii produkcyjnej puszek trzyczęściowych. Formuje korpusy puszek do ichpodstawowy kształtIspawa szew zachodzący na siebieNasza metoda spawania Superwima wymaga minimalnego nakładu rzędu kilku dziesiątych milimetra. Optymalna kontrola prądu spawania w połączeniu z precyzyjnie dobranym naciskiem na nakład. Od momentu wprowadzenia na rynek nowej generacji spawarek, klienci na całym świecie potwierdzili dziś swoje ogromne zadowolenie z wyjątkowej i wysokiej niezawodności maszyny w połączeniu z…ekonomicznyiwydajna produkcjaNa całym świecie wprowadzono nowe standardy przemysłowe w produkcji korpusów puszek.

| Model | CTPC-2 | Napięcie i częstotliwość | 380V 3L+1N+PE |

| Prędkość produkcji | 5-60 m/min | Zużycie proszku | 8-10 mm i 10-20 mm |

| Zużycie powietrza | 0,6 MPa | Zakres korpusu puszki | D50-200mm D80-400mm |

| Zapotrzebowanie na powietrze | 100-200 l/min | Pobór mocy | 2,8 kW |

| Wymiar maszyny | 1080*720*1820 mm | Masa całkowita | 300 kg |

System malowania proszkowegoto jeden z produktów do malowania proszkowego wprowadzonych na rynek przez firmę Chengdu Changtai. Maszyna ta jest przeznaczona dotechnologia powlekania natryskowegospoin puszek producentów puszek. Nasza firma stosujezaawansowana technologia malowania proszkowego, co sprawia, że maszyna charakteryzuje się nowatorską konstrukcją, wysoką niezawodnością systemu, łatwością obsługi, szerokim zastosowaniem i wysokim stosunkiem wydajności do ceny. Zastosowanie niezawodnych komponentów sterujących, terminala dotykowego i innych komponentów sprawia, że system jest bardziej stabilny i niezawodny.Maszyna do malowania proszkowegoWykorzystuje elektryczność statyczną do natryskiwania proszku z tworzywa sztucznego na spoinę korpusu puszki, a stały proszek jest topiony i suszony poprzez podgrzewanie w piecu, tworząc warstwę ochronnej folii z tworzywa sztucznego (poliestru lub żywicy epoksydowej) na spoinie. Ponieważ proszek może całkowicie i równomiernie pokryć zadziory oraz wysokie i niskie powierzchnie spoiny, zgodnie ze specyficznym kształtem spoiny, dzięki zasadzie adsorpcji elektrostatycznej podczas natryskiwania, może dobrze chronić spoinę przed korozją zawartości. Jednocześnie, ponieważ proszek z tworzywa sztucznego ma wysoką odporność na korozję w wyniku działania różnych rozpuszczalników chemicznych, siarki, kwasów i wysokiej zawartości białka w żywności, natryskiwanie proszku nadaje się do różnych zawartości. A ponieważ nadmiar proszku po natryskiwaniu proszku przyjmuje zasadę recyklingu i ponownego użycia, wskaźnik wykorzystania proszku jest wysoki i jest to obecnie najbardziej idealny wybór do ochrony spoin.

| Zakres wysokości puszki | 50-600 mm | Zakres średnic puszki | 52-400 mm |

| Prędkość wałka | 5-30 m/min | Rodzaj powłoki | Powlekanie wałkowe |

| Szerokość lakieru | 8-15 mm 10-20 mm | Zasilanie główne i obciążenie prądowe | 220V 0,5 kW |

| Zużycie powietrza | 0,6 MPa 20 l/min | Wymiary maszyny i masa netto | 2100*720*1520MM300kg |

Skuteczna ochronaJakość spoiny ma kluczowe znaczenie dla jakości puszki trzyczęściowej. Dlatego oferujemy szeroką gamętechnologie i systemy ochrony szwówPo spawaniu, kolejnym etapem produkcji wysokiej jakości puszek jest nałożenie trwałej warstwy ochronnej na szwy wewnętrzne i zewnętrzne. Dostarczamyw pełni automatyczne systemy malowania proszkowego lub lakierowania na mokrodo szwów wewnętrznych i zewnętrznych. Nasze systemy ochrony szwów mogą byćdostosowanydo wszystkich konfiguracji systemu, prędkości produkcji i rozmiarów korpusów puszek. Gwarantują łatwą, czystą obsługę oraz niskie zużycie proszku lub lakieru.

| Prędkość przenośnika | 5-30 m/min | Zakres średnic puszki | 52-180 mm |

| Typ przenośnika | Napęd łańcuchowy płaski | Wężownica kanału chłodzącego | Nie wymaga wody/powietrza |

| Efektywne ogrzewanie | 800 mm*6 (30 cykli na minutę) | Zasilanie główne i obciążenie prądowe | 380V+N>10KVA |

| Typ ogrzewania | Wprowadzenie | Wykrywanie odległości | 5-20 mm |

| Wyższe ogrzewanie | 1 kW*6 (ustawienie temperatury) | Punkt indukcji | 40 mm |

| Ustawienie częstotliwości | 80 kHz + -10 kHz | Czas indukcji | 25 sekund (410 mm, 40 uderzeń na minutę) |

| Elektroochronne.Ochronne przed promieniowaniem | Zabezpieczone osłonami bezpieczeństwa | Czas narastania (MAX) | Odległość 5 mm, 6 s i 280°C |

| Wymiar | 6300*700*1420 mm | Waga | 850 kg |

Automatyczna maszyna do łączenia korpusów puszek

| Zdolność produkcyjna | 60 kopii na minutę | Zakres puszek Dia | 52-180 mm |

| Zakres wysokości puszki | 80-320 mm | grubość | ≤0,35 |

| Całkowita moc | 13,1 kW | Ciśnienie układu pneumatycznego: | 0,5 MPa |

| Rozmiar przenośnika do prostowania korpusów | 2250*230*920 mm | Rozmiar przenośnika sekcji przedniej | 2740*260*880mm |

| Rozmiar maszyny do szycia | 2200*1120*2120 mm | Waga | 5,5T |

Nasze systemy wielofunkcyjne wykonują wiele operacji w jednymautomatyczna maszyna do łączenia korpusów puszek przy niskich, średnich i wysokich prędkościach. Formowanie i montaż korpusów puszek w liniowych lub karuzelowych kształtownikach korpusów.wszystkie prędkości produkcyjne, Ispecjalne zastosowaniaWszystkie systemy charakteryzują się wysoką modułowością i możliwościami procesowymi, a także nadają się do szerokiego zakresu zastosowań, w tym do rozdzielania, kształtowania, przewężania, kołnierzowania, zaokrąglania i łączenia. Dzięki szybkiej i prostej wymianie narzędzi łączą one wyjątkowo wysoką wydajność z najwyższą jakością produktu, oferując jednocześnie wysoki poziom bezpieczeństwa i skuteczną ochronę operatorów.

Jeśli posiadasz części do maszyn do produkcji puszek lub potrzebujesz części do naszego sprzętu do produkcji puszek, chętnie się z Tobą skontaktujemy!

Zapraszamy do wyboru odpowiednich maszyn do Twojej linii produkcyjnej puszek!