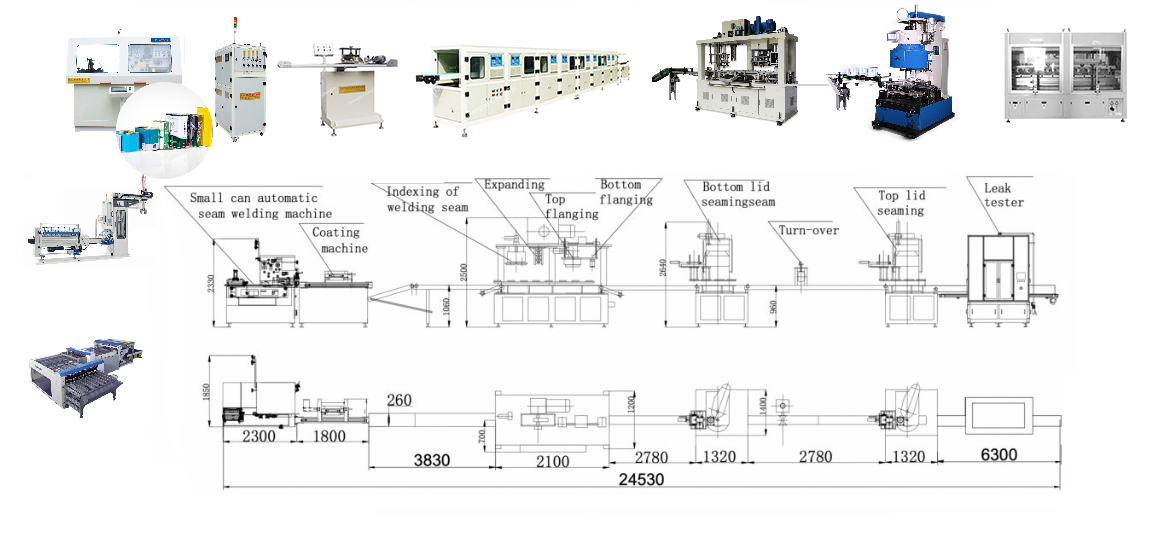

Automatyczna linia produkcyjna puszek prostokątnych o pojemności 1-5 l

Automatyczna linia produkcyjna puszek prostokątnych o pojemności 1-5 l

Produkcja wideo

Tenautomatyczna linia produkcyjna puszek prostokątnych o pojemności 1-5Lnadaje się do automatycznej produkcji puszek prostokątnych o pojemności 1-5L.

Maszyny sąkonfigurowalnyW zależności od rozmiaru puszek i wymagań technicznych, takie jak system transferu, przenośnik i system paletyzacji mogą zostać anulowane.

Łatwy proces obsługi

1. Umieśćcięcie materiałów na korpusy puszekdo stołu podającego automatycznej spawarki oporowej, zasysane przez przyssawki próżniowe, przenoszą blaszane półfabrykaty jeden po drugim na rolkę podającą. Poprzez rolkę podającą pojedynczy blaszany półfabrykat jest podawany na rolkę zaokrąglającą w celu przeprowadzenia procesu zaokrąglania, a następnie jest podawany do mechanizmu formującego zaokrąglanie w celu wykonania zaokrąglenia.

2. Ciało jest poddawane oporowispawarkai wykonać spawanie po dokładnym ustawieniu.

3. Po spawaniu korpus puszki jest automatycznie podawany do obrotowego przenośnika magnetycznegomaszyna do powlekaniado powlekania zewnętrznego, wewnętrznego lub wewnętrznego powlekania proszkowego, w zależności odróżne potrzeby klienta.Stosuje się go głównie w celu zapobieganialinia bocznego szwu spawalniczegoprzed wystawieniem na działanie powietrza i rdzewieniem.

4. Korpus puszki jest następnie podawany do małegomaszyna do łączenia puszek prostokątnych,a korpus puszki znajduje się w pozycji pionowej, przechodząc przez przenośnik pionowy. Jest on podawany do pierwszej automatycznej stacji indeksującej spoinę boczną za pomocą zacisków.

5. Druga stacja torozszerzający się kwadratGdy korpus puszki znajduje się we właściwej pozycji, na podnoszącej tacce, która jest sterowana przez serwosilnik, korpus puszki jest następnie przesuwany przez tę podnoszącą tackę do kwadratowej formy rozszerzającej, aby wykonać kwadratowe rozszerzanie.

6. Trzecia stacja to zrobićdolny kołnierz korpusu puszki.Dolne kołnierzowanie: puszka zostanie przesłana do formy dolnego kołnierzowania, leżącej w górnej części maszyny, poprzez podniesienie tacy w celu jej wykonania.

7. Czwarta stacja to zrobićgórny kołnierz korpusu puszki.Górne kołnierzowanie: górny cylinder dociska korpus puszki do pozycji formy górnego kołnierza, aby go utworzyć. Zarówno górny, jak i dolny kołnierz korpusu puszki napędzane są czterema cylindrami.

8. Piąta stacja toautomatyczne zszywanie dolnePo wykonaniu pięciu powyższych kroków korpus puszki zostanie odwrócony w górę i w dół za pomocą obracarki, a następnie wykonane zostanie górne łączenie. Proces ten jest taki sam jak proces łączenia dolnego.

Na koniec gotowa puszka jest podawana za pomocą przenośnika taśmowego doautomatyczna stacja do testowania szczelnościPo dokładnej kontroli źródła powietrza wykrywane są produkty niekwalifikowane i przekazywane do ustalonego obszaru, natomiast produkty kwalifikowane trafiają na stół pakujący w celu ostatecznego pakowania.

Skład i parametry techniczne

Tenmaszyna do cięcia metalu dupleks or maszyna do cięcia blachy białejjest jednym z najważniejszych elementów wyposażeniaLinia produkcyjna puszek 3-częściowychTo pierwsza stacja linii produkcyjnej puszek. Służy do cięcia blachy białej lub blachy ze stali nierdzewnej na korpusy puszek o wymaganym rozmiarze lub na paski na denka puszek. Wysokiej jakości krajarka dwustronna to pierwszy krok w kierunku optymalnego rozwiązania dla fabryk opakowań metalowych. Wszechstronność, precyzja i wytrzymałość to podstawowe wymagania dla krajarki dwustronnej.

Krajarka składa się z podajnika, nożyc, skrzynki sterowniczej, pompy próżniowej, podajnika i ostrzałki. Wielofunkcyjna krajarka jest wszechstronna, ponieważ może automatycznie podawać materiał.automatyczne cięcie pionowe i poziome, detekcja dupleksowa i zliczanie elektromagnetyzmu.

Krótko mówiąc, automatyczna maszyna do cięcia dwustronnego działa w następujący sposób:

1. Automatyczne podawanie arkuszy

2. Cięcie pionowe, przenoszenie i pozycjonowanie, cięcie poziome

3. Zbieranie i układanie w stosy

| Zakres częstotliwości | 120-320 Hz | Prędkość spawania | 6-36 m/min |

| Możliwość produkcji | 30-200 puszek/min | Zakres średnic puszek | Φ52-Φ99mm i Φ65-Φ180mm |

| Zakres wysokości puszki | 55-320 mm | Materiały stosowane | Blacha biała, stalowa, chromowana |

| Grubość materiału | 0,16~0,35 mm | Średnica drutu miedzianego, która ma zastosowanie | Φ1,38 mm, Φ1,5 mm |

| Woda chłodząca | Temperatura: ≤20℃ Ciśnienie: 0,4-0,5 MPa Przepływ: 10 l/min | ||

| Moc | 40 kVA | Wymiary (dł.*szer.*wys.) | 1750*1500*1800 mm |

| Waga netto | 1800 kg | Proszek | 380 V ± 5% 50 Hz |

Tenautomatyczna spawarka korpusów puszekjest sercem każdej linii produkcyjnej puszek trzyczęściowych. Formuje korpusy puszek do ichpodstawowy kształtIspawa szew zachodzący na siebieNasza metoda spawania Superwima wymaga minimalnego nakładu rzędu kilku dziesiątych milimetra. Optymalna kontrola prądu spawania w połączeniu z precyzyjnie dobranym naciskiem na nakład. Od momentu wprowadzenia na rynek nowej generacji spawarek, klienci na całym świecie potwierdzili dziś swoje ogromne zadowolenie z wyjątkowej i wysokiej niezawodności maszyny w połączeniu z…ekonomicznyiwydajna produkcjaNa całym świecie wprowadzono nowe standardy przemysłowe w produkcji nadwozi canbody.

System powłokowy

System malowania proszkowego to jeden z produktów firmy Changtai, który oferuje malowanie proszkowe. Maszyna ta jest przeznaczona do technologii malowania natryskowego spoin zbiorników u producentów puszek.

| Model | CTPC-2 | Napięcie i częstotliwość | 380V 3L+1N+PE |

| Prędkość produkcji | 5-60 m/min | Zużycie proszku | 8-10 mm i 10-20 mm |

| Zużycie powietrza | 0,6 MPa | Zakres korpusu puszki | D50-200mm D80-400mm |

| Zapotrzebowanie na powietrze | 100-200 l/min | Pobór mocy | 2,8 kW |

| Wymiar maszyny | 1080*720*1820 mm | Masa całkowita | 300 kg |

System malowania proszkowego to jeden z produktów firmy Changtai, który oferuje malowanie proszkowe. Maszyna ta jest przeznaczona do technologii malowania natryskowego spoin zbiorników u producentów puszek.

| Zakres wysokości puszki | 50-600 mm | Zakres średnic puszki | 52-400 mm |

| Prędkość wałka | 5-30 m/min | Rodzaj powłoki | Powlekanie wałkowe |

| Szerokość lakieru | 8-15 mm 10-20 mm | Zasilanie główne i obciążenie prądowe | 220V 0,5 kW |

| Zużycie powietrza | 0,6 MPa 20 l/min | Wymiary maszyny i masa netto | 2100*720*1520MM300kg |

Nasza firma stosuje zaawansowaną technologię malowania proszkowego, która zapewnia nowatorskie rozwiązania konstrukcyjne, wysoką niezawodność systemu, łatwość obsługi, szerokie zastosowanie oraz korzystny stosunek wydajności do ceny. Zastosowanie niezawodnych komponentów sterujących, terminala dotykowego i innych komponentów sprawia, że system jest bardziej stabilny i niezawodny.

Maszyna do malowania proszkowego wykorzystuje elektryczność statyczną do natryskiwania proszku z tworzywa sztucznego na spoinę korpusu zbiornika. Stały proszek jest topiony i suszony poprzez podgrzewanie w piecu, tworząc warstwę ochronnej folii z tworzywa sztucznego (poliestru lub żywicy epoksydowej) na spoinie. Ponieważ proszek może całkowicie i równomiernie pokryć zadziory oraz powierzchnie spoiny, zgodnie z jej specyficznym kształtem, dzięki zasadzie adsorpcji elektrostatycznej podczas natryskiwania, skutecznie chroni spoinę przed korozją zawartości.

Jednocześnie, ponieważ proszek z tworzywa sztucznego ma wysoką odporność na korozję w wyniku działania różnych rozpuszczalników chemicznych, siarki, kwasów i wysokiej zawartości białka w żywności, natryskiwanie proszku nadaje się do różnych zawartości. A ponieważ nadmiar proszku po natryskiwaniu proszku przyjmuje zasadę recyklingu i ponownego użycia, wskaźnik wykorzystania proszku jest wysoki i jest to obecnie najbardziej idealny wybór do ochrony spoin.

Czym jest maszyna do powlekania szwów i jakie jest jej zastosowanie?

Po spawaniu, wewnętrzne i zewnętrzne szwy powinny zostać pokryte trwałą warstwą ochronną, dzięki czemu spoina nie będzie rdzewiała. Maszyna do powlekania szwów lakierem na mokro jest dobierana losowo, aby spełnić różne wymagania. Szwy wewnętrzne mogą być powlekane wałkiem lub natryskowo, a zewnętrzne wałkiem, natryskowo lub metodą kropelkową. Maszyna do powlekania szwów bocznych jest uniwersalna do spoin puszek na żywność, napoje i aerozole, a także przemysłowych pojemników opakowaniowych. Maszyna do powlekania puszek jest łatwa w regulacji i charakteryzuje się niskim zużyciem lakieru.

W zależności od rozwiązania, maszyna do powlekania lakierem jest elastyczna. Do powlekania wewnętrznego możemy ją zaprojektować jako natryskową lub wałkową, a do powlekania zewnętrznego – wałkową lub kropelkową. Producent puszek może wybrać odpowiednie urządzenie i dowolnie je zestawiać.

Aplikacja:

Maszyna do powlekania może być szeroko stosowana w przemyśle produkującym puszki metalowe w celu ochrony spoin bocznych przed korozją i rdzą. Maszyna nadaje się do:

1. Ogólna linia może tworzyć

2. 3-częściowa puszka na żywność

3. Produkcja puszek aerozolowych

4. Produkcja wiader stożkowych lub wiader na chemikalia

5. Wiadro z szyjką lub wytwarzanie wiadra na rozpuszczalnik

6. Produkcja puszek z farbą

Maszyny natryskowe do transportu odgrywają znaczącą rolę w przemyśle produkcji puszek. Dzięki integracji automatyki, wielofunkcyjnym możliwościom powlekania, energooszczędnej konstrukcji, kontroli jakości i innowacyjnym technologiom powlekania, maszyny te zapewniają wydajne, niezawodne i konkurencyjne rozwiązania produkcyjne dla producentów puszek.

System utwardzania indukcyjnego lub suszarka do zgrzewania korpusów puszek jest niezbędnym elementem linii produkcyjnej do produkcji puszek na żywność, napoje i mleko w proszku. Służy do suszenia puszek po procesie powlekania lub drukowania, zapewniając prawidłowe utwardzanie i przyczepność nakładanych materiałów.

Ogólna wydajność i jakość procesu produkcji puszek. Za systemem utwardzania stoją: wydajne możliwości suszenia, precyzyjna kontrola temperatury, zwarta konstrukcja, energooszczędność i funkcje bezpieczeństwa.

| Prędkość przenośnika | 5-30 m/min | Zakres średnic puszki | 52-180 mm |

| Typ przenośnika | Napęd łańcuchowy płaski | Wężownica kanału chłodzącego | Nie wymaga wody/powietrza |

| Efektywne ogrzewanie | 800 mm*6 (30 cykli na minutę) | Zasilanie główne i obciążenie prądowe | 380V+N>10KVA |

| Typ ogrzewania | Wprowadzenie | Wykrywanie odległości | 5-20 mm |

| Wyższe ogrzewanie | 1 kW*6 (ustawienie temperatury) | Punkt indukcji | 40 mm |

| Ustawienie częstotliwości | 80 kHz + -10 kHz | Czas indukcji | 25 sekund (410 mm, 40 uderzeń na minutę) |

| Elektroochronne.Ochronne przed promieniowaniem | Zabezpieczone osłonami bezpieczeństwa | Czas narastania (MAX) | Odległość 5 mm, 6 s i 280°C |

| Wymiary (dł.*szer.*wys.) | 6300*700*1420 mm | Waga netto | 850 kg |

Changtai oferuje modułową gamę systemów utwardzania, zaprojektowanych w celu skutecznego utwardzania warstwy ochronnej szwów. Bezpośrednio po nałożeniu lakieru lub proszkowej warstwy ochronnej szwów, korpus puszki poddawany jest obróbce cieplnej. Opracowaliśmy zaawansowane, modułowe systemy grzewcze, sterowane gazowo lub indukcyjnie, z automatyczną regulacją temperatury i przenośnikami taśmowymi o regulowanej prędkości. Oba systemy grzewcze są dostępne w układzie liniowym lub w kształcie litery U.

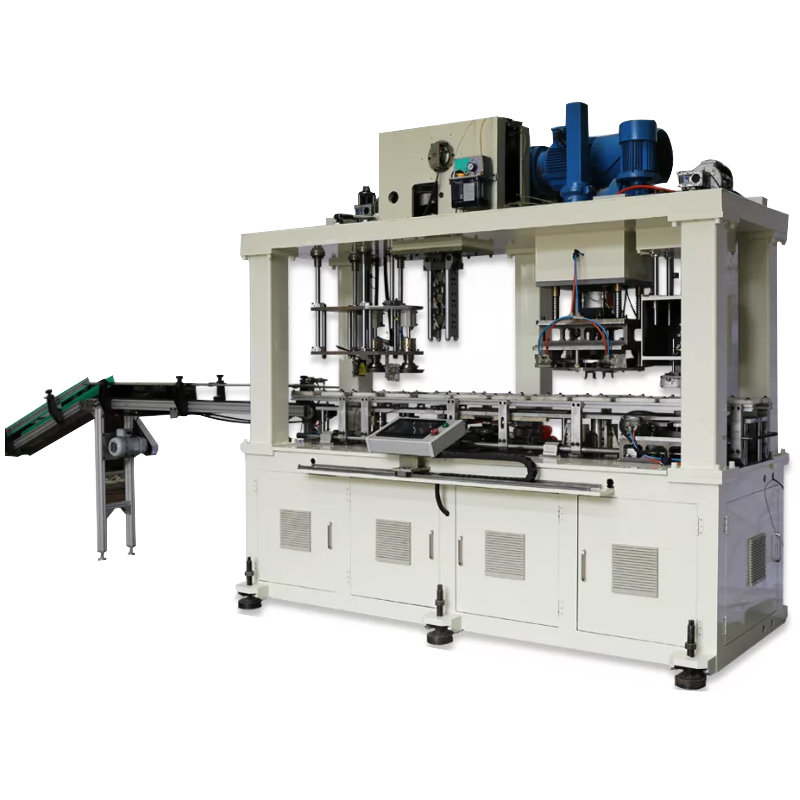

Formowanie i montaż nadwozi

Maszyna kombinowana Canbody

| Zdolność produkcyjna | 30-35 kopii na minutę | Czy średnica może wynosić | 110-190 mm |

| Zakres wysokości puszki | 110-350 mm | grubość | ≤0,4 |

| Moc | 26,14 kW | Ciśnienie układu pneumatycznego: | 0,3-0,5 MPa |

| Rozmiar przenośnika do prostowania korpusów | 2250*230*920 mm | Rozmiar przenośnika podającego | 1580*260*920 mm |

| Rozmiar maszyny kombinowanej | 2100*1500*2340 mm | Waga netto | 4T |

| Karabinek elektryczny Wymiary | 700*450*1700 mm | ||

Automatyczna maszyna do zamykania puszek

| zdolność produkcyjna | 35 kopii na minutę |

| zakres przekątny | 50-190m |

| zakres wysokości puszki | 80-350 mm |

| grubość | ≤0,35 mm |

| całkowita moc | 5,13 kW*2 |

| ciśnienie w układzie pneumatycznym: | 0,5 MPa |

| rozmiar przedniej sekcji przenośnika | (2740*260*880mm)*2 |

| rozmiar maszyny do szycia | (1100*310*950mm)*2 |

| waga maszyny do szycia | 2,5T*2 |

Nasze maszyny do reformowania puszek i formowania korpusów puszek nadają się do szerokiego zakresu zastosowań, w tym do rozdzielania, kształtowania, przewężania, kołnierzowania, zawijania i zamykania. Dzięki szybkiemu i prostemu przezbrajaniu łączą one wyjątkowo wysoką wydajność z najwyższą jakością produktu, oferując jednocześnie wysoki poziom bezpieczeństwa i skuteczną ochronę operatorów.

W produkcji puszek metalowych stosuje się maszyny kombinowane,

łączy w jednym procesie funkcje kołnierzowania, frezowania i zszywania.

Maszyna łączona do zaginania kołnierzy, zaginania i zamykania puszek zapewnia wielofunkcyjne, zintegrowane rozwiązanie do produkcji puszek. Umożliwia ona wykonywanie procesów zaginania kołnierzy, zaginania i zamykania, łącząc wiele etapów w jednym urządzeniu, co znacznie zwiększa wydajność i efektywność produkcji.

Tester szczelności

| Wykryty zakres objętości produktu | 1-5L |

| Ciśnienie powietrza w urządzeniu | 4-6 barów |

| Sprawdź ciśnienie | 10-15 kPa |

| Dokładność wykrywania | 0,17 mm |

| Szybkość wykrywania | 30 szt./min |

| Waga urządzenia | 1500 kg |

| Wymiary (dł.*szer.*wys.) | 3200 mm * 950 mm * 2200 mm |

| Moc wejściowa | 380 V/50 Hz |

Dostarczamy testery szczelności do puszek o wszystkich rozmiarach i kształtach, a także do wiader i beczek o każdej wielkości.

Po wyprodukowaniu pojemników metalowych lub plastikowych na linii produkcyjnej puszek, trafiają one do maszyny do badania szczelności, która w zależności od wykrytego obiektu nazywana jest testerem puszek, testerem wiader lub testerem beczek. Tester szczelności sprawdza i wykrywa pojemniki za pomocą powietrza. Pojemniki mogą być podawane liniowo lub obrotowo. W przypadku linii produkcyjnej puszek lub wiader, prędkość linii produkcyjnej puszek nie jest zbyt duża, dlatego lepiej jest zastosować liniowy układ testera szczelności, a w przypadku puszek aerozolowych lub małych pomieszczeń, lepiej zastosować rotacyjną maszynę do badania szczelności puszek.

System paletyzacji

| Wysokość robocza odpowiednia do rozmiaru palety | 2400 mm |

| odpowiedni rozmiar palety | 1100 mm × 1400 mm; 1000 mm × 1200 mm |

| Możliwość produkcji | 300–1500 puszek/min |

| Rozmiar puszki, który można zastosować | Średnica 50 mm - 153 mm, wysokość: 50 mm - 270 mm |

| Produkt, którego dotyczy | Wszystkie rodzaje puszek blaszanych, butelek szklanych i plastikowych |

| Wymiar | Długość 15000 mm (bez owijarki) × szerokość 3000 mm × wysokość 3900 mm |

| Zasilacz | 3×380V 7 kW |

Linia produkcyjna puszek zazwyczaj kończy się paletyzatorem. Linia montażowa wiader może być dostosowana do indywidualnych potrzeb, co pozwala na uzyskanie stosów, które można spaletyzować w kolejnych etapach. Niektórzy klienci zatrudniają pracowników do wykonywania tej pracy.

Rzemiosło artystyczne z puszek

1-5Lprostokątny schemat blokowy

Profil firmy

Firma Chengdu Changtai, założona w 2007 roku, od 20 lat zajmuje się produkcją maszyn do puszek. Obecnie jest to krajowa firma o zaawansowanych technologiach, posiadająca ponad dziesięć patentów na wynalazki. Posiadamy znakomity zespół utalentowanych inżynierów i techników z bogatym doświadczeniem w produkcji puszek trzyczęściowych, a także w badaniach i stosowaniu technologii optycznych, cyfrowych i elektrycznych w maszynach do pakowania w puszki. Dzięki certyfikatom ISO9001, SGS i BV, firma jest znaną marką maszyn do produkcji puszek w Chinach.

Kontakt w sprawie zapytań o maszyny