Automatyczna linia produkcyjna puszek stożkowych o przekroju okrągłym 10-25L

Automatyczna linia produkcyjna puszek stożkowych o przekroju okrągłym 10-25L

Rozwiązanie dla wiader metalowych

Metalowe wiadra stożkowe charakteryzują się możliwością układania w stosy, trwałością i specjalistycznymi wyściółkami, np. epoksydowo-fenolowymi, zapewniającymi odporność na korozję. Są stosowane w takich gałęziach przemysłu, jak pakowanie farb, chemikaliów, żywności i produktów farmaceutycznych.

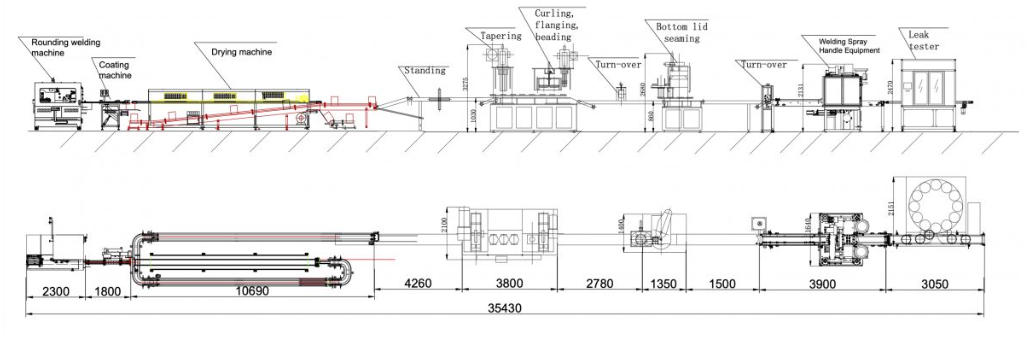

10-linia produkcyjna wiader metalowych

Ta linia produkcyjna może byćprzeznaczony do automatycznej produkcji of Wiadro stożkowe 10-25L,

który składa się ztrzy metalowe płyty: korpus puszki, pokrywa puszki i dno puszki. Puszka ma kształt stożkowy.

Przepływ techniczny:

1. Cięcie blachy na półfabrykat

2. Zaokrąglanie i spawanie

3. Powłoka wewnętrzna i zewnętrzna (powłoka proszkowa wewnętrzna i powłoka zewnętrzna)

4. Transport suszący i chłodzący

5. Kołnierze stożkowe i rozszerzające

6. Flanging, zawijanie, koralikowanie

7. Karmienie przez dolną powiekę

8. Szycie

9. Odwrócenie się

10. Spawanie i powlekanie zatyczek do uszu oraz montaż uchwytów do posiłków

11. Badanie szczelności opakowań

Automatyczna linia produkcyjna puszek okrągłych

Ta linia produkcyjna może byćprzeznaczony do automatycznej produkcji of Wiadro stożkowe 10-25L,

który składa się ztrzy metalowe płyty: korpus puszki, pokrywa puszki i dno puszki. Puszka ma kształt stożkowy.

Przepływ techniczny:

1. Cięcie blachy na półfabrykat

2. Zaokrąglanie i spawanie

3. Powłoka wewnętrzna i zewnętrzna (powłoka proszkowa wewnętrzna i powłoka zewnętrzna)

4. Transport suszący i chłodzący

5. Kołnierze stożkowe i rozszerzające

6. Flanging, zawijanie, koralikowanie

7. Karmienie przez dolną powiekę

8. Szycie

9. Odwrócenie się

10. Spawanie i powlekanie zatyczek do uszu oraz montaż uchwytów do posiłków

11. Badanie szczelności opakowań

Zalety maszyny do produkcji wiader stożkowych:

1. Solidna żeliwna rama pokryta powłoką ze stali nierdzewnej, przymocowaną do ramy rurowej, dzięki czemu maszyna jest trwała, stabilna i niezawodna.

2. Mechaniczny układ przeniesienia napędu zapewnia długą żywotność urządzenia i mniejsze wymagania konserwacyjne.

3. Integracja wstępnego zwijania, nacinania i składania krawędzi.

4. Kompaktowa konstrukcja minimalizuje i oszczędza cenną przestrzeń.

5. Urządzenie działa całkowicie automatycznie, charakteryzuje się wysoką wydajnością i wydajnością.

6. Maszyna ta może wytwarzać puszki z blachy o różnych rozmiarach poprzez zmianę narzędzi.

7. Sterowanie PLC i przyjazny interfejs HMI z ekranem dotykowym umożliwiają łatwą regulację.

8. System diagnostyki usterek chroni maszynę przed uszkodzeniem.

9. Automatyczny układ smarowania *Automatyczny alarm

10. Maszyna może pracować samodzielnie lub zostać włączona do istniejącej linii.

Chińska maszyna do produkcji wiader metalowych służy do produkcji okrągłych metalowych wiader, beczek, bębnów i wiader o pojemności 10-25 litrów, takich jak wiadra na farbę, olej czy klej. Aby wyprodukować beczki o innych rozmiarach, wystarczy zmienić formę w maszynie. Rozmiar wiadra można dostosować do indywidualnych potrzeb.

Proces operacyjny

▶ Najpierw umieść przycięte materiały korpusu puszki na stole podającym automatycznej zgrzewarki oporowej, zassaj je za pomocą przyssawek, a następnie przesuń blachy pojedynczo na rolkę podającą. Poprzez rolkę podającą pojedyncza blacha jest podawana na rolkę zaokrąglającą w celu przeprowadzenia procesu zaokrąglania.

▶Następnie zostanie on podany do mechanizmu formującego zaokrąglenie w celu wykonania zaokrąglenia. Korpus jest podawany do maszyny do zgrzewania oporowego, która po dokładnym ustawieniu wykonuje spawanie.

▶Po spawaniu korpus puszki jest automatycznie podawany do obrotowego przenośnika magnetycznego maszyny do powlekania w celu nałożenia powłoki zewnętrznej, powłoki wewnętrznej lub powłoki proszkowej na wnętrze, w zależności od potrzeb klienta. Służy głównie do zapobiegania wystawianiu bocznej linii spoiny na działanie powietrza i rdzewieniu.

▶Korpus puszki, niezależnie od tego, czy jest to powłoka wewnętrzna, czy powłoka proszkowa, należy umieścić w piecu indukcyjnym w celu wyschnięcia. Po wysuszeniu zostanie on przekazany do urządzenia chłodzącego, aby zapewnić naturalne chłodzenie.

▶Schłodzony korpus puszki jest następnie podawany do maszyny łączącej wiadra stożkowe, a korpus puszki znajduje się w pozycji pionowej i przechodzi przez przenośnik pionowy.

▶Pierwszą operacją jest stożkowe rozszerzanie korpusu puszki. Gdy korpus puszki znajduje się we właściwej pozycji, na podnoszącej tacy korpusu puszki, która jest sterowana przez serwosilnik, korpus puszki jest następnie przesuwany przez tę podnoszącą tacę do stożkowej formy rozszerzającej, aby wykonać stożkowe rozszerzanie.

▶Krok 2 to wstępne kołnierzowanie. Krok 3 to zwijanie. Górna forma jest zamocowana na korpusie maszyny, a dolna forma, zamontowana na krzywce, kończy kołnierzowanie i zwijanie, gdy krzywka jest podniesiona. Krok 4 to frezowanie.

▶Po wykonaniu czterech powyższych kroków, gdy automatyczny podajnik dolnej pokrywy wykryje nadchodzenie korpusu puszki, automatycznie poda jedną dolną pokrywę do górnej części korpusu puszki, a następnie zarówno korpus puszki, jak i dolna pokrywa zostaną zaciśnięte w głowicy maszyny zamykającej, aby wykonać automatyczne zamykanie.

▶Po zszyciu spodu, materiał jest podawany do automatycznej maszyny do podwójnego zgrzewania zatyczek do uszu, poprzez automatyczne indeksowanie spoin bocznych, transport przenośnikiem krzywkowym, mechaniczne rozbijanie farby, wyposażonej również w automatyczne tarcze wibracyjne do zatyczek do uszu, a następnie dokładne wykończenie zadania spawania na stożkowym wiadrze.

▶Następnie wiadro jest podawane na stanowisko produkcji i montażu uchwytów, gdzie kończy się automatyczny montaż uchwytów.

▶Na koniec gotowa puszka jest transportowana za pomocą przenośnika taśmowego do automatycznej stacji testowania szczelności.

Dzięki dokładnemu wykryciu źródła powietrza, niekwalifikowane produkty zostaną przetestowane i przekazane do strefy naprawy. Zakwalifikowane wiadra trafią na stół pakujący w celu ostatecznego pakowania.

Skład wyposażenia automatycznej linii produkcyjnej puszek okrągłych

| Pierwsze cięcie (minimalna szerokość) | 150 mm | Drugie cięcie (minimalna szerokość) | 60 mm |

| Prędkość (szt./min) | 32 | Grubość blachy | 0,12-0,5 mm |

| Moc | 22 kW | Woltaż | 220 V/380 V/440 V |

| Waga | 21000 kg | Wymiary (dł.*szer.*wys.) | 2520X1840X3980mm |

| Model | CTPC-2 | Napięcie i częstotliwość | 380V 3L+1N+PE |

| Prędkość produkcji | 5-60 m/min | Zużycie proszku | 8-10 mm i 10-20 mm |

| Zużycie powietrza | 0,6 MPa | Zakres korpusu puszki | D50-200mm D80-400mm |

| Zapotrzebowanie na powietrze | 100-200 l/min | Pobór mocy | 2,8 kW |

| Wymiar maszyny | 1080*720*1820 mm | Masa całkowita | 300 kg |

| Zakres częstotliwości | 100-280 Hz | Prędkość spawania | 8-15 m/min |

| Możliwość produkcji | 25-35 puszek/min | Średnica puszki odpowiednia | Φ220-Φ300 mm |

| Dopuszczalna wysokość puszki | 220-500 mm | Materiał odpowiedni | Blacha biała, stalowa, chromowana |

| Grubość materiału, która ma zastosowanie | 0,2~0,4 mm | Średnica drutu miedzianego, która ma zastosowanie | Φ1,8 mm, Φ1,5 mm |

| Woda chłodząca | Temperatura: 12-20℃ Ciśnienie: >0,4 MPa Przepływ: 40 l/min | ||

| Całkowita moc | 125 kVA | Wymiar | 2200*1520*1980 mm |

| Waga | 2500 kg | Proszek | 380 V ± 5% 50 Hz |

| Zakres wysokości puszki | 50-600 mm | Zakres średnic puszki | 52-400 mm |

| Prędkość wałka | 5-30 m/min | Rodzaj powłoki | Powlekanie wałkowe |

| Szerokość lakieru | 8-15 mm 10-20 mm | Zasilanie główne i obciążenie prądowe | 220V 0,5 kW |

| Zużycie powietrza | 0,6 MPa 20 l/min | Wymiary maszyny i masa netto | 2100*720*1520MM300kg |

| Moc palnika | 1-2 kW | Prędkość nagrzewania palnika | 4m-7m/min |

| Odpowiednia mała średnica puszki | Φ45-Φ176 mm | Odpowiednia duża średnica puszki | Φ176-Φ350 mm |

| Wysokość puszki | 45 mm-600 mm | Woda chłodząca | >0,4 MPa, 12-20°C, 40 l/min |

| Zużycie powietrza | ≥50 l/min>0,5 MPa | ||

Automatyczny system łączenia korpusów puszek

| Zdolność produkcyjna | 25-30 kopii na minutę | Zakres puszek Dia | 200-300 mm |

| Zakres wysokości puszki | 170-460 mm | grubość | ≤0,4 mm |

| Całkowita moc | 44,41 kW | Ciśnienie układu pneumatycznego | 0,3-0,5 MPa |

| Rozmiar przenośnika do prostowania korpusów | 4260*340*1000mm | Rozmiar maszyny kombinowanej | 3800*1770*3200 mm |

| Rozmiar karabinka elektrycznego | 700*450*1700 mm | Waga | 9T |