Automatyczna linia produkcyjna beczek, wiader i korpusów puszek o pojemności 30-50L

Automatyczna linia produkcyjna beczek, wiader i korpusów puszek o pojemności 30-50L

Automatyczna linia produkcyjna puszek okrągłych

Nadaje się do automatycznej produkcji beczek o pojemności 30-50L,

Trzy metalowe płyty:korpus puszki, pokrywa puszki i dno puszki.Puszka jestcylindrycznykształt.

Przepływ techniczny:

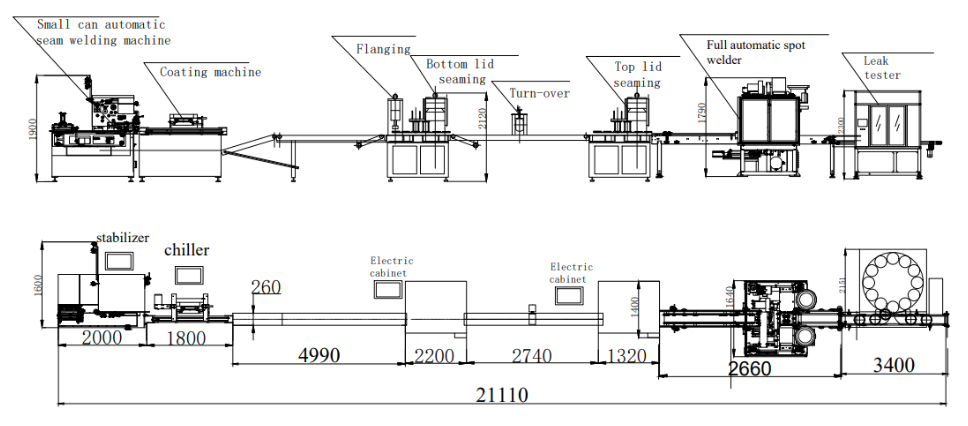

cięcie blachy na zaokrąglenie (Cięcie)-Spawalniczy-zewnętrznyPowłoka-Kołnierzowanie-dolna pokrywakarmienie-Szycie-Obróceniejawnygórna pokrywakarmienie-Szycie-+Kolczyk w uchuspawalniczy-Badanie szczelności opakowań

Dostępna jest linia produkcyjna do produkcji beczek,Kliknij tutaj, aby uzyskać szczegółowe informacje.

Jak obsługiwać linię produkcyjną beczek?

Najpierw umieść przycięte materiały korpusu puszki na stole podającym automatycznej zgrzewarki oporowej, zassaj je za pomocą przyssawek, a następnie przesuń blachy pojedynczo na rolkę podającą. Za pomocą rolki podającej pojedyncza blacha jest podawana na rolkę zaokrąglającą w celu przeprowadzenia procesu zaokrąglania, a następnie zostanie podana do mechanizmu formującego zaokrąglanie w celu wykonania zaokrąglenia. Korpus jest podawany do zgrzewarki oporowej, a po dokładnym ustawieniu wykonuje się spawanie.

Po spawaniu korpus puszki jest automatycznie podawany na obrotowy przenośnik magnetyczny maszyny do powlekania w celu nałożenia powłoki zewnętrznej, wewnętrznej lub wewnętrznej powłoki proszkowej, w zależności od potrzeb klienta. Służy to głównie do zapobiegania wystawianiu bocznej linii spawania na działanie powietrza i rdzewieniu. Korpus puszki jest następnie podawany do maszyny kombinowanej. Znajduje się w pozycji pionowej, przechodząc przez przenośnik pionowy, i jest przesyłany do stanowiska kołnierzowania za pomocą zacisków. Zadanie kołnierzowania kończy się uderzeniem górnej i dolnej formy kołnierzowej.

Następnie korpus puszki z kołnierzem jest przesyłany do automatycznego podajnika dolnej pokrywy. Za pomocą czujnika wykrywającego nadchodzący korpus puszki podajnik pokryw automatycznie podaje dolną pokrywę do górnej części korpusu puszki, a obie są przesyłane do pozycji pod elementem zamykającym. Podnośna tacka przesyła korpus puszki i dno do głowicy maszyny zamykającej w celu uszczelnienia.

Po zszyciu jednego końca, produkt jest przesyłany do obracarki puszek, która obraca korpus puszki. Następnie ponownie przeprowadzane jest automatyczne wykrywanie górnej pokrywy i zszywanie. Na koniec produkt jest podawany do automatycznej zgrzewarki podwójnych punktów zaczepowych, która poprzez automatyczne indeksowanie spoin bocznych, przenośnik krzywkowy, mechaniczne rozbijanie farby, wyposażony również w automatyczne tarcze wibracyjne do zaczepów, kończy precyzyjne spawanie małej okrągłej puszki.

Na koniec gotowa puszka jest transportowana za pomocą przenośnika do stanowiska automatycznego testowania szczelności. Po dokładnej kontroli źródła powietrza, wykrywane są produkty niekwalifikowane i przepychane do ustalonego obszaru, a produkty kwalifikowane trafiają na stół roboczy pakowania w celu ostatecznego pakowania.

Skład wyposażenia automatycznej linii produkcyjnej puszek okrągłych

| Pierwsze cięcie (minimalna szerokość) | 150 mm | Drugie cięcie (minimalna szerokość) | 60 mm |

| Prędkość (szt./min) | 32 | Grubość blachy | 0,12-0,5 mm |

| Moc | 22 kW | Woltaż | 220 V/380 V/440 V |

| Waga | 21000 kg | Wymiary (dł.*szer.*wys.) | 2520X1840X3980mm |

| Model | CTPC-2 | Napięcie i częstotliwość | 380V 3L+1N+PE |

| Prędkość produkcji | 5-60 m/min | Zużycie proszku | 8-10 mm i 10-20 mm |

| Zużycie powietrza | 0,6 MPa | Zakres korpusu puszki | D50-200mm D80-400mm |

| Zapotrzebowanie na powietrze | 100-200 l/min | Pobór mocy | 2,8 kW |

| Wymiar maszyny | 1080*720*1820 mm | Masa całkowita | 300 kg |

| Zakres częstotliwości | 100-280 Hz | Prędkość spawania | 6-15 m/min |

| Możliwość produkcji | 15-35 puszek/min | Średnica puszki odpowiednia | Φ220-Φ350mm |

| Dopuszczalna wysokość puszki | 220-550 mm | Materiał odpowiedni | Blacha biała, stalowa, chromowana |

| Grubość materiału, która ma zastosowanie | 0,2~0,6 mm | Średnica drutu miedzianego, która ma zastosowanie | Φ1,7 mm, Φ1,5 mm |

| Woda chłodząca | Temperatura: 12-20℃ Ciśnienie: >0,4 MPa Przepływ: 40 l/min | ||

| Całkowita moc | 125 kVA | Wymiar | 2200*1520*1980 mm |

| Waga | 2500 kg | Proszek | 380 V ± 5% 50 Hz |

Maszyna do powlekania

| Zakres wysokości puszki | 50-600 mm | Zakres średnic puszki | 52-400 mm |

| Prędkość wałka | 5-30 m/min | Rodzaj powłoki | Powlekanie wałkowe |

| Szerokość lakieru | 8-15 mm 10-20 mm | Zasilanie główne i obciążenie prądowe | 220V 0,5 kW |

| Zużycie powietrza | 0,6 MPa 20 l/min | Wymiary maszyny i masa netto | 2100*720*1520MM300kg |

| Moc palnika | 1-2 kW | Prędkość nagrzewania palnika | 4m-7m/min |

| Odpowiednia mała średnica puszki | Φ45-Φ176 mm | Odpowiednia duża średnica puszki | Φ176-Φ350 mm |

| Wysokość puszki | 45 mm-600 mm | Woda chłodząca | >0,4 MPa, 12-20°C, 40 l/min |

| Zużycie powietrza | ≥50 l/min>0,5 MPa | ||

Automatyczna maszyna do łączenia korpusów puszek

| Zdolność produkcyjna | 25-30 kopii na minutę | Zakres puszek Dia | 200-300 mm |

| Zakres wysokości puszki | 170-460 mm | grubość | ≤0,4 mm |

| Całkowita moc | 44,41 kW | Ciśnienie układu pneumatycznego | 0,3-0,5 MPa |

| Rozmiar przenośnika do prostowania korpusów | 4260*340*1000mm | Rozmiar maszyny kombinowanej | 3800*1770*3200 mm |

| Rozmiar karabinka elektrycznego | 700*450*1700 mm | Waga | 9T |

Wiodący dostawca w Chinach3-częściowa maszyna do produkcji puszekIMaszyna do produkcji puszek aerozolowychChangtai Intelligent Equipment Co., Ltd. to doświadczona fabryka maszyn do produkcji puszek. Nasze systemy do produkcji puszek oferują funkcje takie jak rozdzielanie, kształtowanie, przewężanie, kołnierzowanie, wywijanie i zszywanie. Cechują się one wysoką modułowością i wydajnością przetwarzania i nadają się do szerokiej gamy zastosowań. Dzięki szybkiej i prostej wymianie narzędzi łączą one niezwykle wysoką wydajność z najwyższą jakością produktu, zapewniając jednocześnie wysoki poziom bezpieczeństwa i skuteczną ochronę operatorów.